Мини-ТЭЦ, которая изменила экономику торфозавода

Когда торфопредприятие в Дитве еще только начало функционировать, его котельная работала на торфе. Производить тепловую энергию, используя в качестве топлива собственную продукцию, было естественным. Но потом, когда многие производства переводились на газ, этот, дешевый тогда, вид топлива стали использовать и на торфобрикетном заводе «Дитва». Причем пар, производившийся газовыми котлами, использовался и для выработки электроэнергии на паровой турбине мощностью 600 киловатт. К слову, эта турбина вырабатывала около 35-40 процентов электроэнергии, необходимой предприятию для собственных нужд.

Технологическая котельная торфозавода благополучно работала на газу еще в минувшем десятилетии. Одним из существенных элементов благополучия являлось то, что часть газа предприятие покупало по льготным ценам. Но с 2011 года льготирование прекратилось. Торфозавод вынужден был пересмотреть свою экономику, и в итоге было найдено решение. На предприятии, в рамках инвестиционного проекта, началась реконструкция технологической котельной по переводу ее с газа на твердые виды топлива (фрезерный торф, отходы производства).

Вскоре в Дитву с Белозерского электромеханического завода был поставлен полуавтоматический котел, предназначенный для работы на твердом топливе. Установка котла, произведенного на Брестчине, сопровождалась определенными сложностями. Дело в том, что это был первый образец данного оборудования. И на Лидчине ему предстояло пройти «обкатку». Установили его в 2011 году, но доводили долго. В 2014 году котел наконец был введен в строй. От запуска котла на твердом топливе предприятие получило ощутимый экономический эффект.

Но это не решило всех проблем с удешевлением энергии. Мощности белозерского котла для торфозавода было недостаточно. Поэтому второй газовый котел продолжал работать. По этой же причине (из-за недостаточной мощности) к новому котлу на твердом топливе так и не смогли подключить турбину, которая прежде вырабатывала электроэнергию от газового оборудования. В итоге в 2014-2015 годах торфопредприятию сто процентов электроэнергии под свои потребности (так как собственная не вырабатывалась) приходилось покупать.

Чтобы закрыть эти вопросы, в ОАО «Торфобрикетный завод «Дитва» в марте 2016 года приступили к реализации второй части инвестпроекта по реконструкции котельной с преобразованием ее в мини-ТЭЦ на местных видах топлива. В результате в конце 2016 года был запущен второй, более мощный, котел, работающий на фрезерном торфе. Реализация данного проекта – определенная веха в истории предприятия, поэтому было решено побывать в Дитве и увидеть все своими глазами.

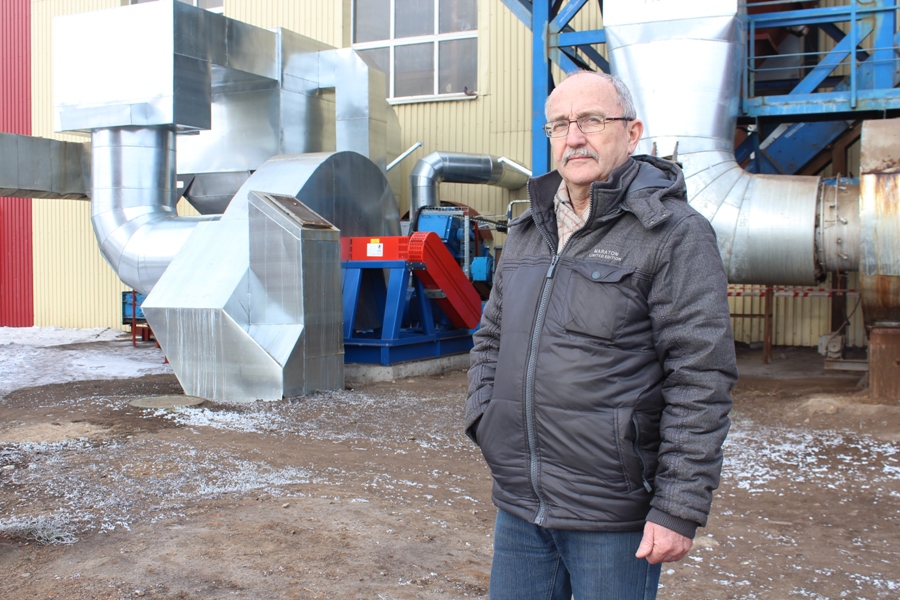

Вместе с главным инженером торфопредприятия Семеном Конановичем мы прошли на территорию брикетного цеха. Когда подошли к зданию корпуса котельной, в котором находится смонтированный котлоагрегат, Семен Яковлевич обратил мое внимание на оборудование у стены снаружи. «Это – часть оборудования новой мини-ТЭЦ, – пояснил он. – А точнее – мультициклонная установка с дымососом. Она служит для очистки отходящих от второго котла дымовых газов». Я поинтересовалась, насколько эффективна эта газоочистительная система. Котел все же работает на торфе, а жилая зона агрогородка хоть и находится на расстоянии, но сравнительно недалеко. «В эффективности очистительной системы не стоит сомневаться, – заверил Семен Яковлевич. – С точки зрения экологии у нас – все в норме. И никаких вопросов в связи с этим не возникало».

Мультициклонная установка для очистки отходящих от котла №2 дымовых газов. О ее достоинствах рассказывает главный инженер ОАО «Торфобрикетный завод «Дитва» Семен Конанович.

Но эффективность второго котла – не только в этом. Из рассказа главного инженера я узнала, что плюсов от его внедрения немало. Во-первых, с его запуском завод полностью ушел от использования газа. Во-вторых, с вводом второго котла появилась возможность запустить в работу паровую турбину, которая, по расчетам, сможет вырабатывать до 30 процентов электроэнергии, необходимой предприятию. В-третьих, заметно уменьшатся затраты на производство 1 гигакалории тепла (тепловая энергия, кстати, является одним из видов продукции предприятия и в общем объеме производства занимает не так и мало – 9 процентов).

Происхождение второго котла – российско-литовское. Часть оборудования поставили россияне (паровой котел), часть (топку для сжигания торфа, систему автоматизации, оборудование склада топлива) – литовцы. Это, к слову, апробированное для работы на торфе оборудование. Оно более автоматизировано и компьютеризировано (чем в первом котле на твердом топливе). И проблем с его запуском не было. Строительство осуществляло белорусское частное предприятие «СМУ «Энерготехсервис». Строители возвели новый склад для топлива, демонтировали старый котел и смонтировали новый. Литовская фирма-поставщик занималась обмуровкой топки, электромонтажными работами по автоматизации котла, пусконаладкой оборудования.

Мы зашли в операторскую котельной. В эту смену здесь дежурил старший машинист котлов Валерий Волчкевич. Он внимательно следил за параметрами работы оборудования котельной, которые отображались на двух мониторах.

Старший машинист котлов Валерий Волчкевич следит за параметрами работы оборудования котельной.

Следующая дверь вела непосредственно в реконструированную котельную, или, как ее сейчас еще называют, мини-ТЭЦ. А вот и второй – высокоэффективный и экономичный – котел на твердом топливе. Несмотря на то что в качестве этого топлива используется фрезерный торф, на площадке очень чисто, воздух свежий. Сам котел и все оборудование такие же опрятные, приятно блестят синей и серебристой краской. Возле него нас встретил старший мастер котельной Андрей Курило.

Старший мастер котельной Андрей Курило возле котла №2.

Из дальнейшей беседы я узнаю об остальных достоинствах второго котла на твердом топливе. Несмотря на то что затраты на его установку довольно солидные – 3,1 миллиона рублей, – срок окупаемости инвестпроекта сравнительно небольшой и составит примерно 2,5-3 года (Примечание. Все цены указаны в деноминированных рублях). Годовой экономический эффект от ввода второго котла по предварительным подсчетам должен составить примерно 1,5 миллиона рублей. И эта экономия будет достигаться только за счет сжигания торфа.

Я поинтересовалась, куда планируется использовать полученные дополнительные средства. «Главным образом они пойдут на дальнейшую модернизацию производства, обновление основных фондов, – пояснил Семен Конанович. – И, конечно, на улучшение санитарно-бытовых условий, культуры производства, повышение зарплат».

Здесь мне подумалось: если главный инженер мыслит масштабами производства в целом, то с точки зрения рядового работника самым главным, скорее всего, являются условия труда на его конкретном участке и размер заработной платы. И очень важно, что в этом плане на торфопредприятии «Дитва» происходят положительные подвижки. Зарплата здесь сегодня на уровне и продолжает постепенно расти. Условия же труда в котельной я видела сама. Понятно, что на демонтированное газовое оборудование в этом плане тоже нареканий не было. Но если сравнивать новые котлы на торфе с теми, которые здесь работали до газификации, – это небо и земля.

К слову, реконструкция котельной не затронула численность работающих. Штат остался тот же, только название специальностей поменялось. Персонал был переучен еще тогда, когда вводился первый котел на твердом топливе.